智能工廠的內涵、特征及建設路徑 計算機系統集成與維護的關鍵作用

隨著工業4.0和智能制造浪潮的推進,智能工廠作為現代制造業的核心載體,正深刻改變著傳統生產模式。本文將從智能工廠的具體含義出發,系統分析其核心特征、建設內容和目標,并重點探討計算機系統集成及維護在其中的關鍵作用。

一、智能工廠的具體含義

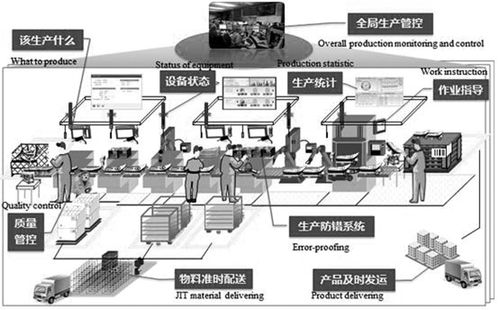

智能工廠是指通過物聯網、云計算、人工智能等新一代信息技術,實現生產設備、傳感器、控制系統與管理系統的高度互聯與智能協同的現代化制造系統。其本質是基于數據驅動的生產模式,能夠自主感知環境、實時優化決策、精準執行任務,最終實現高效、柔性、綠色和可持續的生產運營。

二、智能工廠的核心特征

- 高度自動化與智能化:涵蓋從訂單接收到產品交付的全流程自動化,并具備自學習、自適應和自優化能力。

- 信息物理融合:通過傳感器網絡和工業互聯網平臺,實現物理世界與數字世界的深度交互與融合。

- 柔性生產與定制化能力:能夠快速響應市場需求變化,支持小批量、多品種的個性化生產。

- 全生命周期數據貫通:從研發設計、生產制造到售后服務,實現數據的無縫流動與共享。

- 資源高效與綠色可持續:通過智能調度與能源管理,最大限度降低能耗與物料浪費。

三、智能工廠的建設內容與目的

(一)建設內容

- 硬件基礎設施:包括智能裝備、工業機器人、自動化產線、物聯網終端等。

- 軟件系統平臺:涵蓋制造執行系統(MES)、企業資源計劃(ERP)、產品生命周期管理(PLM)等。

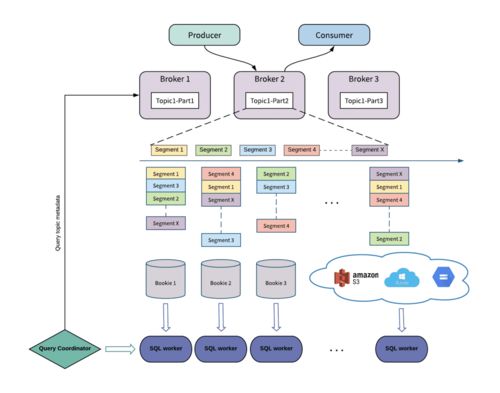

- 網絡與通信架構:構建5G、工業以太網、無線傳感網絡等高速、低延遲的通信環境。

- 數據中心與云平臺:搭建邊緣計算與云計算相結合的數據處理與存儲基礎設施。

- 安全保障體系:建立涵蓋網絡安全、數據安全與功能安全的綜合防護機制。

(二)建設目的

- 提升生產效率:通過流程優化與資源智能調度,顯著縮短生產周期與降低運營成本。

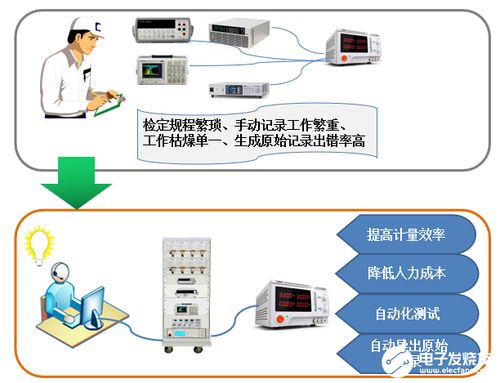

- 增強質量管控:利用實時監測與預測性維護,實現產品質量的全流程可追溯與持續改進。

- 加速創新迭代:依托數字化雙胞胎技術,縮短新品研發周期并降低試錯成本。

- 強化市場競爭力:通過柔性制造與快速響應,更好地滿足個性化與多樣化市場需求。

- 推動綠色制造:借助能源管理與廢料監控,實現節能減排與循環經濟目標。

四、計算機系統集成及維護的關鍵作用

在智能工廠體系中,計算機系統集成與維護是確保其穩定運行與持續優化的技術基石:

(一)系統集成的核心價值

- 打破信息孤島:通過統一數據標準與接口協議,實現異構系統(如PLC、SCADA、MES、ERP)的無縫對接。

- 構建數字主線:打通從設計、工藝、生產到服務的全鏈條數據流,為智能決策提供支撐。

- 實現功能協同:將感知層、控制層與管理層有機整合,形成閉環的智能控制與優化機制。

(二)系統維護的保障功能

- 預防性維護:基于設備運行數據與AI算法,預測潛在故障并提前干預,減少非計劃停機。

- 實時監控與診斷:通過集中運維平臺,對網絡、服務器及應用系統進行全天候狀態監測與快速定位問題。

- 安全加固與漏洞管理:定期開展系統巡檢、補丁更新與滲透測試,防范網絡攻擊與數據泄露風險。

- 性能優化與升級:根據業務需求與技術發展,持續調整系統配置并引入新技術,保持工廠的先進性與適應性。

智能工廠是制造業數字化轉型的高級形態,其成功建設離不開科學的頂層設計與扎實的技術實施。計算機系統集成與維護作為關鍵支撐,不僅決定了智能工廠的初始效能,更直接影響其長期穩健運行與迭代進化能力。隨著人工智能與邊緣計算等技術的深度融合,智能工廠將邁向更高水平的自治與協同,為制造業高質量發展注入持久動力。

如若轉載,請注明出處:http://www.ladyera.com.cn/product/40.html

更新時間:2026-01-07 06:04:01